高炉炉顶热成像系统是采用国际先进的非制冷焦平面微型高清红外热像仪实时接收视场范围内目标物体的红外线,通过热像仪中的信号处理系统将红外线转换成视频信号,并经过传输网络传送至计算机系统。然后通过计算机软件实时显示炉喉及上方的红外视频图像。

主要系统功能和技术要求如下:

1) 系统能够将高炉炉顶的炉内的红外图像实时传送到高炉主控室的电脑屏上。

2) 在停止打水、非布料情况下,能够清晰观察煤气流中心位置、有无煤气管道、边缘气流分布、溜槽形状、溜槽衬板磨损程度、溜槽下料情况、溜槽悬挂状态、溜槽运行状况等信息,现场建立坐标系可分析煤气流温度分布。

3) 在停止打水、非布料情况下,实时监测视场范围内任意点的温度,可通过鼠标点选显示多个监测点的温度,温度显示频率可设,一般选取溜槽转一圈的周期,在溜槽转动到系统安装的对面采集温度。

4) 系统可根据高炉操作者的习惯,沿着半径方向绘制多条“十字”测温线,以达到“十字测温”的效果。

5) 鼠标圈定任意区域可监测其最高温度、最低温度、平均温度,可在线修改温度的标定值,进行特定区域温度标定。

6) 可突出显示指定温度区间,自动显示最高与最低温度点。

7) 本系统的炉体安装件、高温电动隔离装置、摄像枪体、冷却装置、吹扫装置、刮扫装置等机械装置采用全密封结构,确保高炉煤气不泄漏。

8) 本系统的摄像枪体、冷却装置、吹扫装置、刮扫装置均采用不锈钢材质,从而保证其使用寿命。

9) 系统合理配置冷却装置,能够保证热像仪和镜头长期工作在安全温度范围内。系统具备停水、电、气时的自动保护功能。

10)系统具备一个月镜头前不结灰,同时配置镜头前自动刮扫装置,能够有效清除摄像枪前端的结灰。(高炉锌、钾负荷≦1 ㎏/吨)维护周期大于一个月。系统安装运行适应上述现场工况条件,系统故障<=2 次/季度。

11)本系统可通过主控室电脑软件或控制柜的相关按钮将摄像枪体手动退出,高温隔离装置随之自动关闭,实现炉内炉外的隔离,因此本系统热像仪和高温镜头如需维护,高炉不需要休风,设备检修不影响高炉的正常生产,且操作简单。

12)软件系统应具有良好的人机界面,各类设置简单,充分考虑了系统的可扩展性、可靠性和可维护性,具备热成像软件的持续提高改进能力。软件具备图像数据清晰回放、分析料面温度场分布与保存功能(保存时间大于一个月)。

13)系统采用光纤传输技术进行视频传输,确保视频图像不丢帧、不失真。

14)系统具备设备自动巡检和状态监视功能,对设备状态、冷却水压力、氮气压力、镜头温度、热像仪温度等进行在线监测和自动报警,具备根据设置参数自动退出保护。

高炉炉顶热成像系统由炉体安装件、高温红外镜头、高清专用热像仪、摄像枪体、水冷却装置、氮气冷却装置、镜头吹扫装置、镜头刮扫装置、高温电动隔离装置、自动进入/退出机构、自动刮扫装置、控制系统、温度传感器、压力传感器等、控制柜、工控机及通信网络等组成。

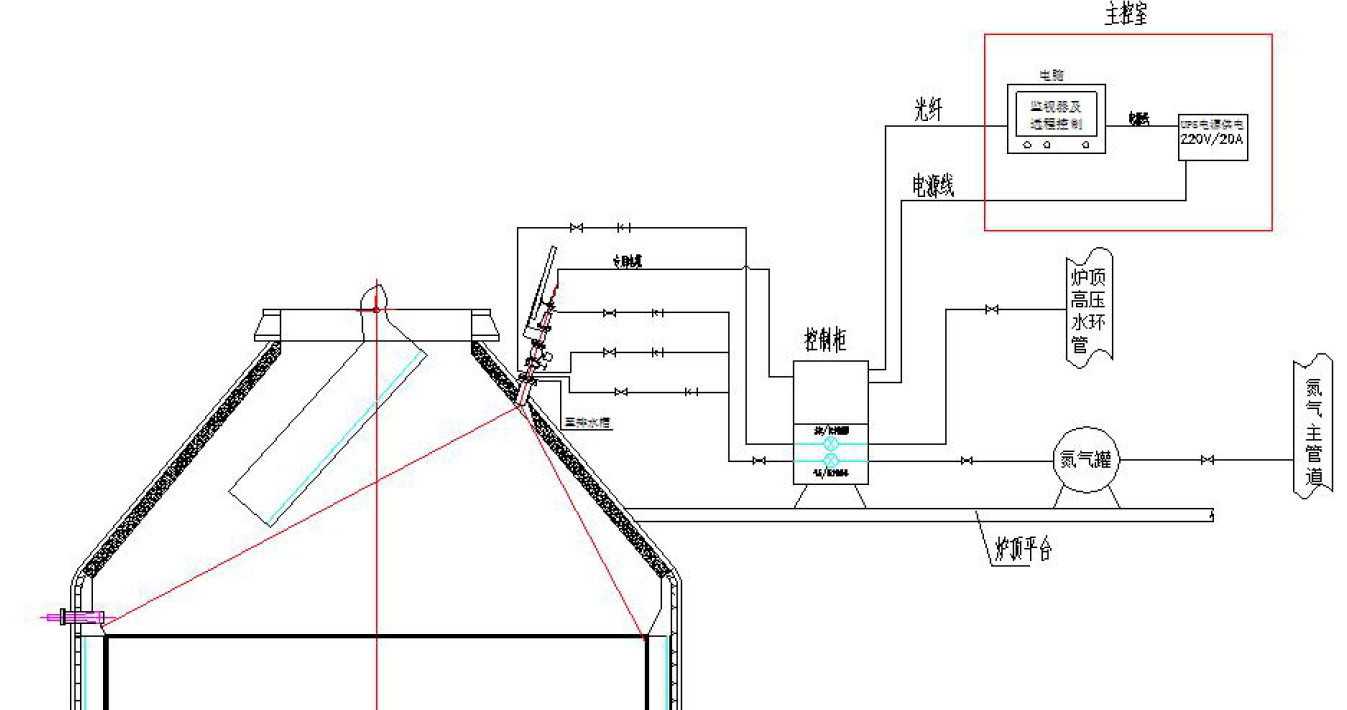

整套系统网络架构示意图

高清专用热像仪

感应波长:8μm~14μm

最大帧频:50Hz

探测器类型:非制冷焦平面,氧化钒。

工作温度:0~80℃

测温范围:+40℃~+1040℃

测量精度: 黑体炉标定<700℃时±5℃,≧700℃时±10℃.最大偏差全量范围内≦3%

分辨率:384×288 或更高

视场角:118°

数据接口:以太网,具备 IP67 的防护能力

现场冷却气体

冷却介质:连续的工业 N2.,需设备自带稳压气罐与过滤装置

介质压力:0.4Mpa≤压力≤0.9Mpa

介质温度:≤48℃(夏季)

现场冷却水源

冷却介质:可提供工业软水或净水。

介质压力:0.2Mpa≤压力≤0.6Mpa

介质温度:≤48℃

供电电源

供电电压:AC 220V±5% 50Hz

现场安装条件

自煤气封罩安装开孔处向上设备安装空间不得低于 2.5 米,封罩最高温度 180℃

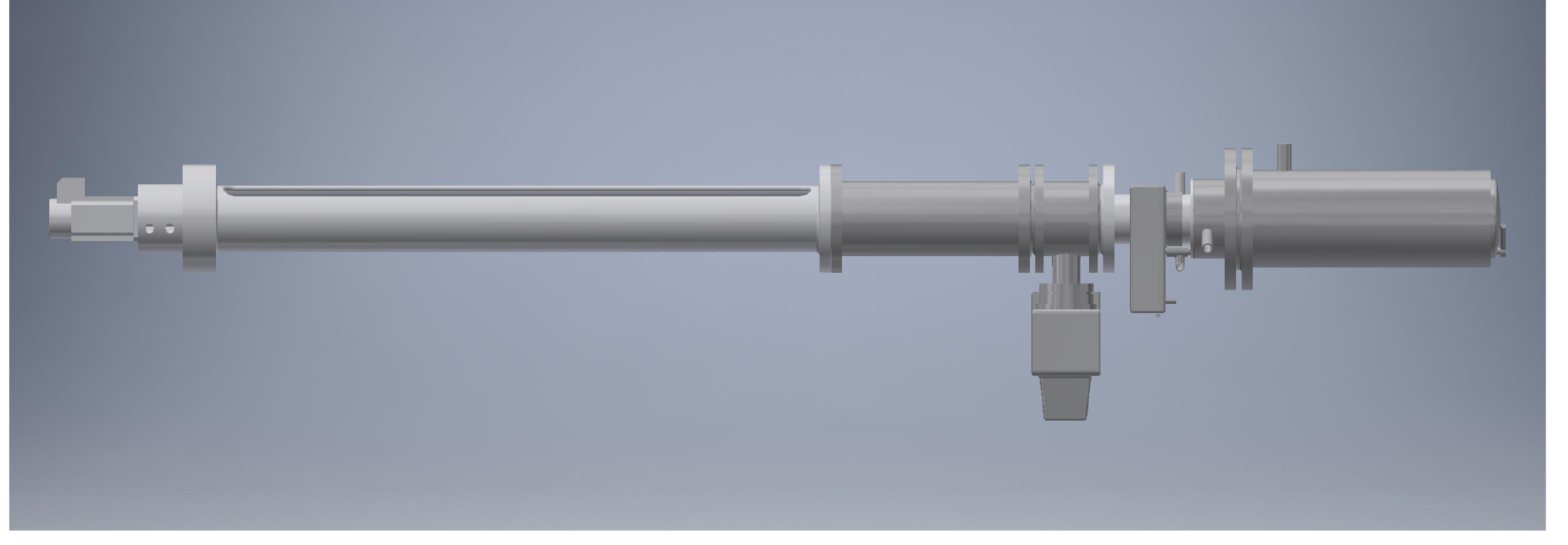

设备外观图

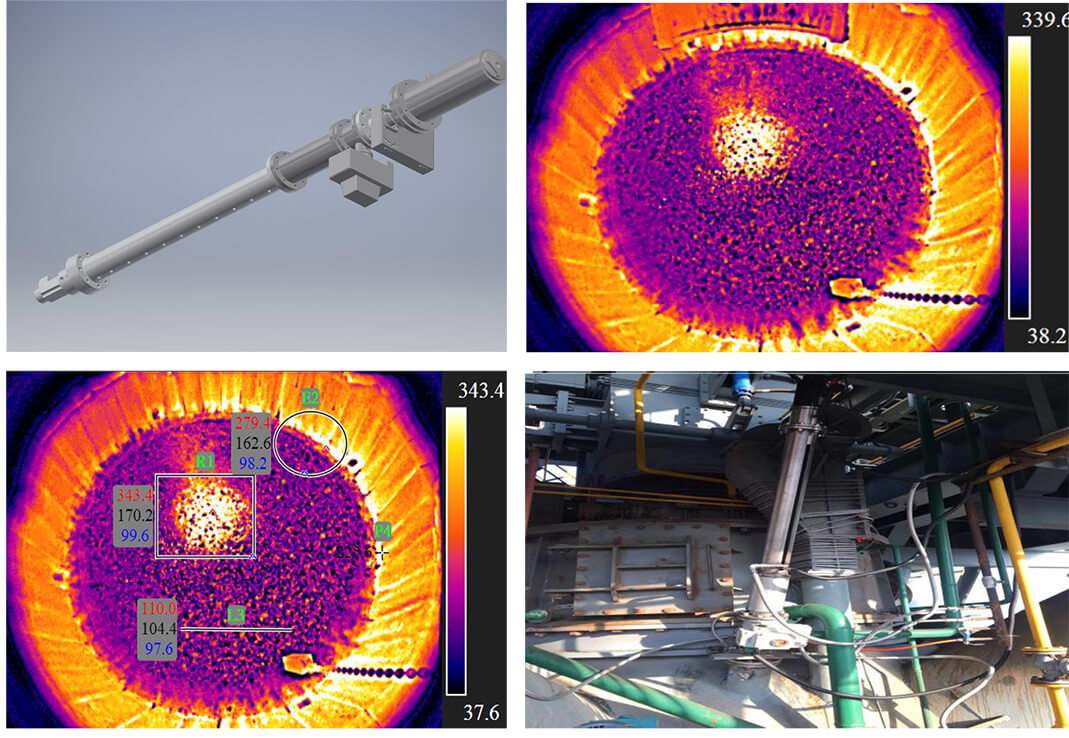

热像图

主体设备通过炉体安装件安装在高炉炉顶气封罩上,卖方根据买方所安装的定位孔尺寸与角度设计热成像系统。

Copyright © 2021 - 2022 克莱因电子(深圳)有限公司 粤ICP备2022022897号-1

网站地图

粤ICP备2022022897号-1

粤ICP备2022022897号-1